轮胎是厚制品,橡胶是不良导体,其硫化过程又与胶料的导温系数、模型几何尺寸、热介质和交换条件,以及轮胎各部件胶料的硫化特性有密切关系。轮胎在硫化机(或罐)内硫化时,模型向轮胎外表面传热,同时硫化胶囊(或水胎)向轮胎内壁传热,热量促使交联剂同橡胶产生化学交联,形成三维网状结构。

橡胶结构改变而获得性能上显著改进,在硫化过程中橡胶交联程度越来越高,硫键的增加而导致橡胶一系列性能变化,这种变化又随硫化的时间而变动。因此有欠硫化、正硫化、过硫化质量上的差别,而在外胎硫化如何掌握硫化程度,能在同一时间各部位达到正硫化,在胶料配方设计时,要注意硫化速度的匹配,硫化曲线平坦范围,正确制定外胎正硫化时间有及其重要意义。

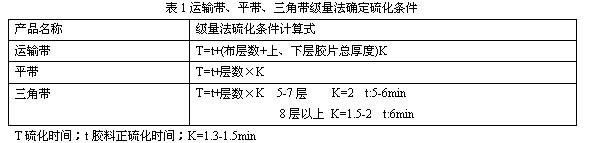

用_量法制定运输带、平带、三角带等产品方面早有成熟的经验式(表1)。在50年代我们常用每毫米1.5-2.5分估算外胎的正硫化时间,由于技术条件不同(配方、骨架材料、硫化外压温度、过热水温度、水胎厚度、硫化方式)再加上人的经验上的差异,估算外胎的正硫化时间误差_大。

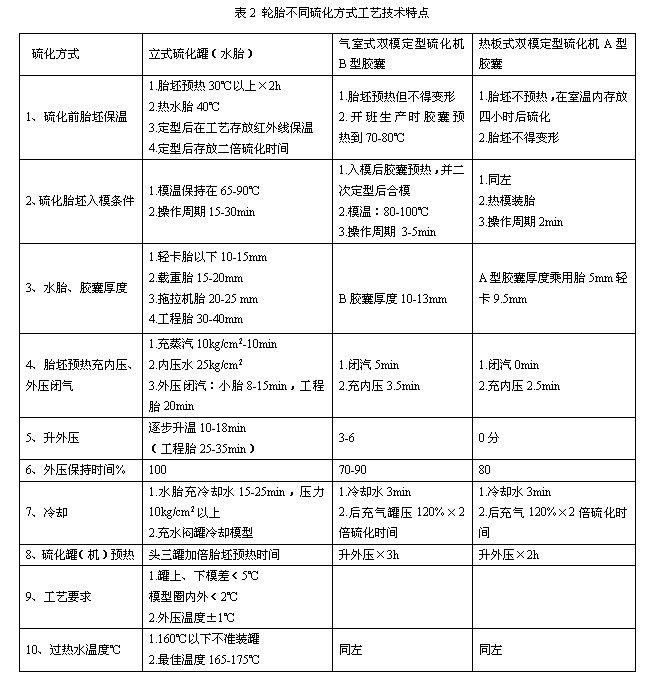

随我国橡胶工业的发展,外胎硫化中,小型轮胎逐步实现“以机代罐”,与罐硫化工艺特点有很大区别(表2)。汽车工业飞速发展,现代工程轮胎出现巨型_厚型轮胎,例如:30-51巨型工程胎胎肩厚度达到约20厘米,轮胎重量1500kg,要求准确测算出外胎正硫化时间,对试验设计阶段的产品,有很大的实际意义。下面介绍:运用级量法测算轮胎正硫化时间的方法。

一、制定外胎硫化条件的规则

轮胎硫化是在温度、压力和时间条件下进行的,轮胎各种胶料性能及硫化特性均不相同,在硫化过程中其热历程实际又是一个温度场分布不均的不等温过程。所以各种胶料受热历程有_大的差别,为了_轮胎厚制品各部分同时达到正硫化,在制定外胎正硫化时间一般考虑掌握以下几点:

1、制品_硫化时间,应小于胶料_硫化平坦时间,因为考虑到制品的后硫化现象。

2、制品_难受热部位的硫化时间应大于胶料的_小硫化平坦时间。

3、硫化开始时升温快慢由制品及导温系数决定,凡是制品厚度愈大温度滞后损失愈大;导温系数愈小,传热愈慢的,则升温过程愈慢。反则反之。

4、外压温度的选择视产品厚度、硫化方式(机罐)骨架材料、过热水温度而确定。

硫化罐:外压139-147℃;硫化机:外压145-160℃。

硫化机高温硫化:外压180℃,内压过热蒸气22kg/cm2,190-200℃。

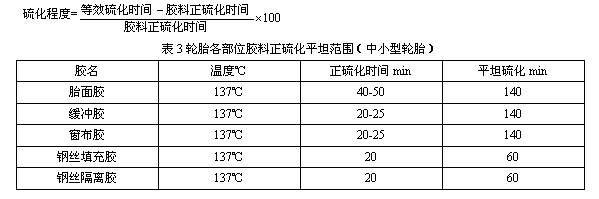

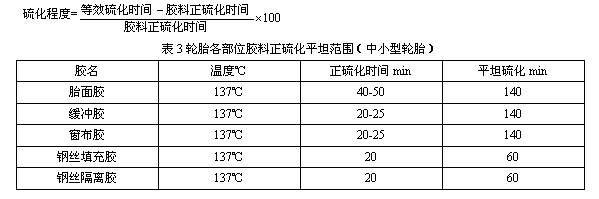

5、胎面硫化程度应控制160%,轮胎生产质量才能稳定,硫化平坦范围如(表3)。

二、级量法计算式的确立

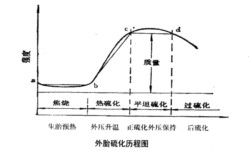

(1)外胎硫化历程图,包括四个阶段,见图。

生胎预热阶段,在外压胎面胶缓冲层升温达到139℃时等效硫化时间。

外压升温阶段,开始热硫化。

正硫化阶段,是指外压温度保持时间,在选择外压温度时,考虑由于内压温度传递影响的大小,确定平均外压温度,按范特霍夫方程式计算等效硫化时间。正硫化决定轮胎质量。B>80mm大胎,为了防止胎圈部位欠硫化,采用2.5≥℃。

后硫化阶段,胎体骨架尼龙材质,遇热收缩,轮胎硫化后走形。防收缩措施:硫化罐外胎硫化终结,充冷却水,冷却条件:120%气压×2倍硫化时间,硫化机胎比硫化罐硫化的外胎胎体坚韧。

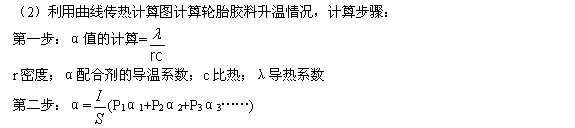

α胶料导温系数;α1α2α3各种配合剂的份数;P1P2P3各种配合剂的份数;S配合剂总量S=P1+P2+P3

胎面胶(50份合成胶)导温系数0.00165;帘布胶(30份合成胶)导温系数0.00130

第三步:各层温度计算

1、选择测温部位求出阻力比率P

P= A胶料厚度,X测定厚度

2、用下式求出胶料付立叶准数q

q=αr/A2

q付立叶准数

α导温系数;r受热时间;A胶料厚度(已知)

3、在“曲线传热计算图”找出已求出的阻力比率,相当三条曲线FoFeFi与三条曲线相交A、B、C三点,查找纵座对应点付立叶函数。

(1)设定已知条件

A:2cm,20cm,胶料导温系数,胎面胶0.00165,帘布胶0.0013。

X:1cm,10cm,装模时胶料温度30℃。平板温度145℃,γ受热时间5′、10′、15′、20′、25′。

阻力比率P=1/2

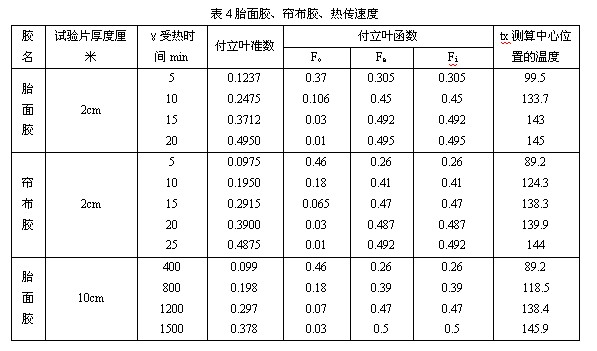

计算结果如下:

计算公式tx=toFo(p.q)+teFe(p.q)+tiFi(p.q)

to为胶料装模温度;te、ti为平板硫化机上、下温度

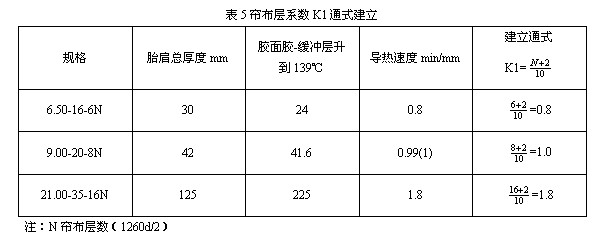

数据分析:(表4)胎面胶145℃热传速度。胎面胶厚度2cm,时传热平均速度为20/20=1min/mm,当胎面胶厚度增加到20cm时热传平均速度提高到1500/200=7.5min/mm,这种现象主要由于橡胶是不良导体,导温系数小传热时间长,升温慢,导致温度滞后损失。在计算方面如何解决轮胎测算数据准确问题。从轮胎的负荷能力推断,负荷越大,轮胎几何尺寸成正比。用K1与帘布层数联系地来考虑,以布层数为计算系数的基数。根据测算建立布层系数通式(表5)。

(2)修正值。根据骨架材质、品种、帘线粗细、胎面胶厚度比例设定。

(3)各项系数确定

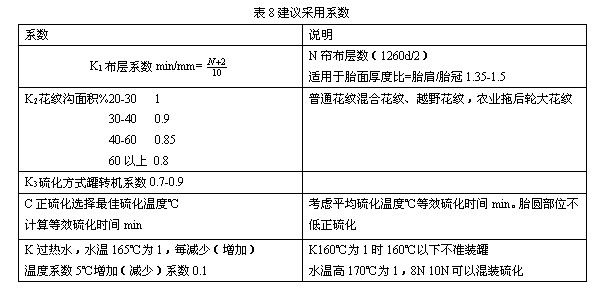

①K1为帘布层数系数(min/mm)

K1=(N+X)/10

K1:min/mm;N:帘布层数(1260d/2);X:修正值一般为2-4;10:常数

②K2随花纹沟F沟的增大,传热面积也相应增大,胎面升温加快。胎面花纹沟面积以占胎面面积百分数分级。20-30%为1,30-40%为0.9,40-60%为0.85,60%以上为0.8。

③K3是由罐式硫化转换为硫化机硫化时系数,由于胶囊减薄升温_快,以及提高外压温度热流强度增大,缩短了升温时间,系数小于1。

④C外压硫化温度保持,正硫化阶段。

以胎面胶正硫化时间,按照范特霍夫方程式计算出等效硫化时间。

r1=2r2[(t2-t1)/10]

K:硫化温度系数取2;t1:胎面胶硫化温度℃;r1:在t1温度下正硫化时间min ;t2:外胎生产所采取外压温度℃;r2:在t2温度下等效硫化时间min

三、级量法计算式建立

T=(热传导min+胎面胶正硫化min)K

T=(BK1K2K3+C)K

T:外压正硫化时间min;B:胎肩厚度;K1:帘布层数系数(min/mm);K2:胎面花纹沟面积修正系数;K3:硫化罐机修正系数;C:胎面胶正硫化等效时间(min);K:内压过热水温度修正系数

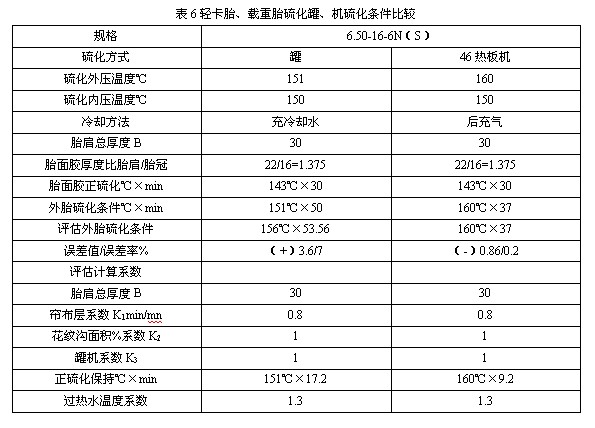

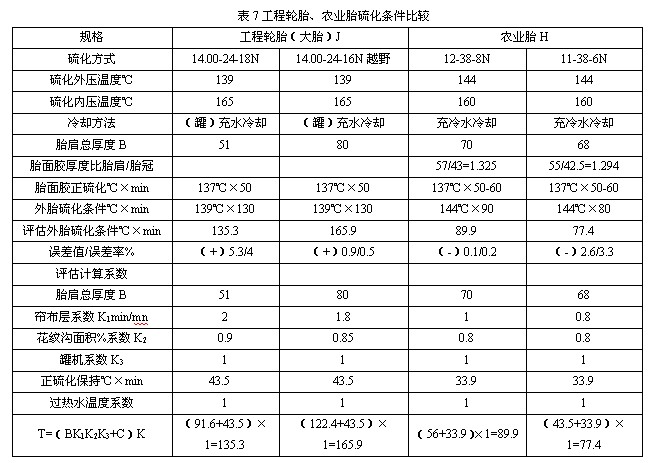

用级量法评估计算外胎硫化条件。轻卡胎、载重胎(表6),工程胎、农业胎(表7)外胎硫化条件误差率多数5%以下,证明方法基本可行。建议采用系数(表8)。

四、结束语

运用级量法测算外胎正硫化时间是建立在试验基础上的有科学的根据,与比例法更为适用。它可以在边界条件六个因素变化复杂的情况下进行测算。经验式不仅便于记忆,而且计算迅速,误差也在允许范围之内,是一项有实用价值,值得推广的方法。