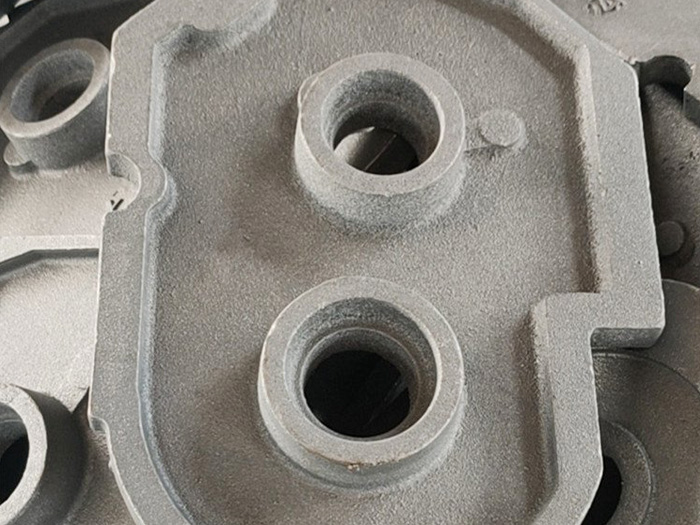

异型铝铸件是根据使用要求不同而定制的一种

铸铝件,

异形铸铝件在工作中除了要求基体具有足够高的强度和韧性的合理配合外,其表面性能对模具的工作性能和使用寿命至关重要。这些表面性能指:耐腐性能、摩擦系数、疲劳性能等。单纯依赖基体材料的改进和提高是非常有限的,也是不经济的,而通过表面处理技术,往往可以收到事半功倍的效果,这也正是表面处理技术迅速发展的原因。

异型铝铸件特点:

1、铸件尺寸形状,重复性好,具有精密铸造的特点;

2、铸件的表面光洁度高;

3、消失模取消了砂型和制芯工部,根除了由于制芯、下芯造成的铸造缺陷和废品;

4、铸件无飞边毛刺,使清理打磨工作量减少50以上;

5、消失模采用无粘结剂、无水分、无添加物的干砂造型,根除了由于水分、添加物和粘结剂引起的各种铸造缺陷和废品;

6、消失模大大简化了砂处理系统,型砂可全部重复使用,取消了型砂制备工部和废砂处理工部;

异型

铝铸件的表面处理技术,是通过表面涂覆、表面改性或复合处理技术,改变模具表面的形态、化学成分、组织结构和应力状态,以获得所需表面性能的系统工程。从表面处理的方式上,又可分为:化学方法、物理方法物理化学方法和机械方法。虽然旨在提高模具表面性能新的处理技术不断涌现,但在模具制造中应用_多的主要的渗氮、渗碳和硬化膜沉积。