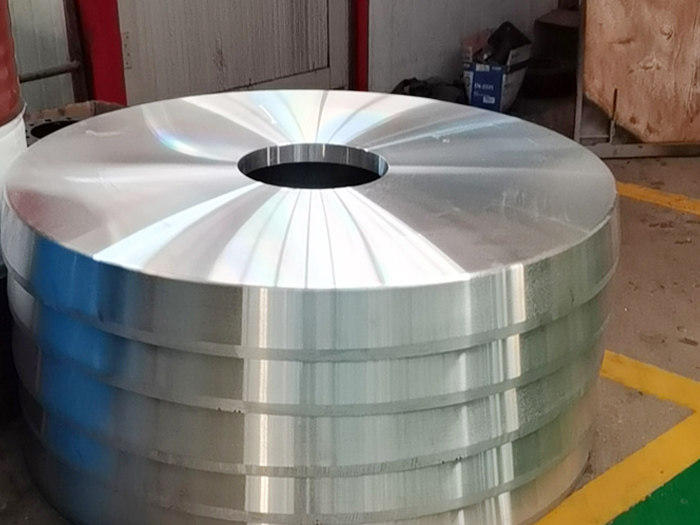

低压铸铝件是通过低压气体推动铝液充型的精密铸造件,铝液平稳充型无冲击,铸件致密度高、气孔缩松少,尺寸精度与表面质量优于砂铸。可一体化成型复杂结构,经热处理后机械性能优良,适配汽车、航空、泵阀等领域的核心受力结构件与精密配件生产。

低压铸铝件的尺寸精度通常能达到高水平,一般在±0.5mm 到±1.5mm 之间。这主要得益于低压铸造工艺的特点和优势。

在低压铸造过程中,金属液在重力作用下自然填充模具型腔,由于没有高压冲击和剧烈的流动,铸件的微观组织致密,收缩相对均匀,从而有利于维持尺寸精度。

对于一些要求高尺寸精度的低压铸铝件,如汽车发动机缸体、变速箱壳体等,通过采用精密模具、优化铸造工艺参数以及后续的加工修整等措施,尺寸精度可进一步提高到±0.3mm。

然而,

低压铸铝件尺寸精度的实际达到值还会受到多种因素的影响,如模具的制造精度、合金材料的性能、铸造工艺条件(包括浇注温度、浇注速度、模具温度等)以及铸件的结构复杂性等。在实际生产中,需要根据具体的产品要求和工艺条件进行综合考虑和严格控制,以确保低压铸铝件的尺寸精度符合设计要求。