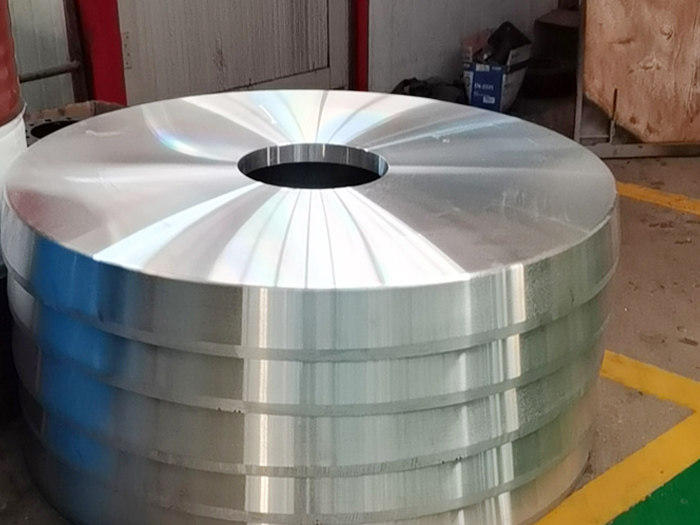

车床铝铸件是车床核心配套部件,以轻质铝合金为原料,经砂型铸造、压铸等工艺制成,涵盖床身连接件、夹具底座、主轴箱体等关键结构件。其强度高、耐磨损、导热性好,能适配车床高速运转工况,可减少整机自重、降低能耗,加工精度易把控,是提升车床运行稳定性与使用寿命的轻量化部件。

一、变形原因

车床铝铸件加工后出现变形问题,主要是由以下原因造成的:

1.结构设计不合理:车床铝铸件的结构设计不合理是造成变形的一个重要因素。如果铸件内部结构不合理,或者存在壁薄、尖角、孔洞等设计缺陷,会导致加工过程中产生应力集中,进而导致变形。

2.冷却速度过快:车床铝铸件加工过程中,冷却速度过快也是一个常见原因。如果车床铝铸件的冷却速度过快,会导致车床铝铸件表面硬化,内部金属过渡层_薄,而且形成的晶粒会相对_大,这又会加重变形的发生。

3.铸造温度不合适:车床铝铸件加工的温度也是一个容易忽略的因素。车床铝铸件的铸造温度过低,会导致车床铝铸件硬度过高,形变、裂纹的数量也会增加。

二、解决方法

针对不同原因造成的车床铝铸件加工变形,我们需要采取不同的解决方法,如下:

1.结构设计合理:首先,需要通过改变产品结构设计降低变形的发生概率。对于一些壁薄、尖角等设计缺陷,需要在产品设计过程中考虑到这些问题,采取一些增加材料厚度、转化过渡角等措施,减少应力集中。

2.控制冷却速度:其次,该控制车床铝铸件加工中的冷却速度。针对一些冷却速度过快的车床铝铸件,我们可以采取加强孔洞通风、特殊油料冷却等方法,减慢冷却速度。

3.提高铸造温度:可以提高铸造温度。当车床铝铸件加工的温度过低时,我们需要采取提高铸造温度的方式,以便能够促进车床铝铸件的形变发生,并降低加工的应力。

车床铝铸件加工变形的发生是由多种因素共同作用的结果。我们需要从结构设计到控制冷却速度等多方面进行考虑,以便减少或者避免铸件加工的变形问题。通过科学的加工方法可以有效地避免这些问题的出现,从而提高加工效率和产品质量。